Делают шарикоподшипники. Как делают подшипники. Анализ подшипниковой продукции ЗАО «ВПЗ»

В конструкции шарикоподшипника одним из основных элементов являются шарики. Именно благодаря высокому качеству исполнения этих элементов, точности размеров и обработки, обеспечивается безупречная работа шарикового подшипника. Технологический процесс, в результате которого изготавливаются шарики на подшипник - это достаточно сложный производственный цикл, который проводится в следующей последовательности:

Изготовление заготовки

Заготовка, имеющая неправильную форму, изготавливается из стальной проволоки диаметром несколько больше диаметра будущего шарика. Заготовки формируются на холодно-выставочном автомате либо стане поперечно-винтового проката. Обкатка до первоначальной формы осуществляется на станке для обработки шариков. Здесь заготовка зажимается между двумя дисковыми матрицами и начинается процесс обкатки до того момента, пока заготовка не получит правильную форму с некоторым допуском от точного размера.

Процесс обработки

Полученные после первого процесса шарики требуют обработки. Поэтому, прежде всего, выполняется грубая обработка посредством абразивного материала. Процесс обработки происходит в специальных барабанах. После грубой обработки шарики вновь подвергаются обкатке на станке для обработки шариков. На станке заготовки неоднократно прокатываются между планшайбами, которые имеют чугунные диски специального профиля. Далее проходит процедура термической обработки в специальных печах. В результате термической закалки шарики приобретают необходимый уровень твёрдости.

Процесс шлифовки

Шлифовка подшипниковых шариков - следующий шаг всего процесса. Здесь задача заключается в том, чтобы довести изделие до номинального размера с допуском не более десяти микрон. После процедуры закалки шарики направляются на шлифовальный станок, конструктивно аналогичный тем, что были отмечены выше по тексту. Разница состоит лишь в том, что шарикошлифовальный станок имеет канавки и диски, предназначенные для более точной обработки. На станке выполняется прокат шариков по рабочим желобам, причём в процессе прокатки осуществляется автоматическое перемешивание шариков. Прокатка выполняется многократно и по завершению процесса получают готовые к использованию шарики.

Завершающий цикл

Здесь подшипниковые шарики подвергаются тщательной промывке специальными средствами, проходят строгий контроль качества, сортируются по группам, упаковываются в транспортную тару и отправляются по месту назначения.

|

Анатолий

2014-02-09 08:07:25

есть ли у Вас в наличии шарики диаметром 24.3-25мм. [Ответить] [Ответить с цитатой] [Отменить ответ] |

В нашей компании можно купить подшипниковые ролики, шарики и промышленные подшипники с доставкой.

Для заказа используйте наши

контакты

Совершенная форма шарика в подшипниках вызывает восхищение и вполне оправданный интерес к способу производства. Поверхность изделия идеально гладкая, форма идеально круглая. Вопрос о том, как делают шарики для подшипников, имеет развернутый ответ.

Сложный технологический процесс превращает стальную проволоку в шарик нужного диаметра. Каждый этап производства выверен, ведь изделие, от которого зависит стабильная и надежная работа сложных механизмов, должно иметь точно заданные параметры. Развитие техники приводит к постепенной замене привычных конструкций, машин более новыми и совершенными. Но подшипники остаются востребованной и актуальной деталью конструкции автомобилей, заводских станков, различных приборов.

Для того чтобы понять, как делают шарики для подшипников, нужно проследить все этапы технологического прогресса.

- Стальная проволока нарезается на заготовки, которые характеризуются формой, близкой к шару. Используется проволока, которая по диаметру отвечает параметрам шарика. Потом между дисковыми матрицами со специальными канавками эти заготовки обкатываются, изначально грубая форма шара становится более выраженной. Для обработки используется огромное давление, до 20 тонн. После такой обкатки шарообразная заготовка имеет параметры, которые всего на 100 крон отдалены от необходимых размеров.

- Формовка, которая может быть холодной или горячей, - важный этап производства шариков. Проволока пропускается через высадочный станок, в котором есть специальные в виде шара углубления. Стальные диски смыкаются вокруг проволоки и в результате получаются заготовки в виде шариков с ободком. Потом эти шарики нагреваются, закаляются. Проводится отжиг деталей, которые обеспечивают высокую прочность и надежность.

- Следующий этап – шлифовка шариков. Для того чтобы понять, как делают шарики для подшипников, нужно внимательно изучить все этапы. На этапе шлифовки достигается точность размеров деталей до 10 микрон от необходимого. От шариков отделяются те ободки, которые остались после высадочного станка. Для этого шарик помещается между двумя очень толстыми листами из металла, один из которых стационарный, а второй – вращается. Круговые движения второго листа шлифуют шарик. Прошедшие шлифовку изделия через специальные отверстия отделяются от остальных. Они проходят по нескольким желобам и сортируются таким образом по размеру. Используется и станок, который придает блеск готовым изделиям. Главный итоговый результат – производство шариков идеально точного размера и высокой твердости.

- Финальный этап – шарики промываются, проходят контроль качества, упаковываются.

Процесс сложный и требует специального оборудования. Качественные подшипники должны иметь шарики с идеальным скольжением, которое даст абсолютно гладкая форма. Шарик несет ответственность за работу подшипника (), сказаться на ней может любой лишний микрон. Поэтому особенно важным является контроль размера шарика, гладкость его поверхности. Обязательно для производства выбирается высококачественная стальная проволока.

Подшипник представляет собой функциональный узел, который выполняет функцию поддержки и направления вращающегося вала и оси. Устройство предназначено для снижения трения между движущейся частью механизма, а также его неподвижными элементами.

Подшипники позволяют сбавить потери энергии, устранить нагрев и снизить износ деталей.

Ведущие производители

Среди известных мировых брендов специалисты особо выделяют следующих производителей:

- шведская промышленная группа SKF поставляет изделия в 130 стран мира;

- немецкий производитель FAG ;

- словацкий концерн Kinex

- французская компания SNR — считается крупнейшим поставщиком для Европы;

- японские компании NSK , NTN и Koyo ;

- американский концерн TIMKEN

Для изготовления качественных изделий обязательно четкое соблюдение технологических норм на всех этапах производства. Этому требованию обычно соответствуют только известные мировые бренды . Компания Укрзахідпостач поставляет подшипники исключительно от ведущих торговых марок, качество изделий которых проверено временем.

Особенности и этапы производства

Производство подшипников требует использования особых марок стали. Для колец и тел качения подбирается сталь, сделанная из железа, в то время как для сепаратора потребуются сплавы из тяжелых и легких металлов, таких как чугун, бронза, алюминий и латунь.

Сейчас разработано большое количество специализированных подшипников, каждый из которых имеет свои технологические цепочки производства. Независимо от этого все изделия в процессе изготовления проходят токарную обработку, обработку с помощью давления, термообработку, шлифовку, а также сборку.

Производство колец

Данные элементы изготавливаются по следующей схеме:

- Из металлических труб и прутков подготавливаются заготовки по рассчитанному диаметру.

- Вальцеванием и давлением происходит первоначальная обработка.

- Проводятся токарные работы, направленные на нарезку отдельных колец и общую обработку поверхности.

- Нагрев колец до 850ºС, затем быстрое охлаждение до 40ºС.

- Отпуск деталей при температуре 170ºС.

- Шлифовка торцевых, внутренних и внешних поверхностей, дорожек качения.

- Финишная шлифовка дорожек качения до требуемых значений шероховатости.

Изготовление тел качения

Технологическая цепочка производства данных деталей имеет следующий вид:

- С помощью специальной стальной проволоки определенного диаметра нарезаются исходные заготовки.

- Детали сдавливаются специальным прессом для придания им шарообразной формы.

- Производится окончательная обработка давлением, с помощью которой достигается припуск в 100 мкм.

- Термическая обработка, по той же методике, что и для колец.

- Шлифовка и полировка изделия.

Производство сепаратора

Для изготовления сепаратора потребуются другая технологическая цепочка:

- Подготовка заготовки – стального листа.

- Пробивка в листе отверстий, соответствующих телам качения.

- Черновая и чистовая штамповка заготовки, направленная на придание ей необходимой формы.

- Сверловка отверстий для заклепок.

- Финишная обработка отверстий.

Сборка

Для сборки подшипника необходимо вставить внутреннее кольцо в наружное и уложить между ними тела качения. Далее в двух местах с помощью заклепок устанавливается сепаратор. Перед сдачей готовых изделий в продажу требуется обязательная проверка работоспособности, маркировка и смазка прдукта.

Подшипник - это важная деталь конструкции, которая обеспечивает вращательные движения деталей при качении или линейном перемещении. Он представляет собой сборочный узел, состоящий из двух круглых пластин: наружного и внутреннего кольца. Внутри конструкции вставлен сепаратор с несколькими шариками, которые и обеспечивают кручение механизма.

Виды подшипников

Подшипники различаются по типу конструкции и материалу изготовления:

- Наиболее часто встречаются в бытовых приборах и знакомы потребителям подшипники с шариками. Они ставятся на приборы, которые не испытывают сильных нагрузок. Например, электродвигатели, деревообрабатывающие станки, редукторы. Применяются в медицинском оборудовании.

- Сферические подшипники обладают самой большой прочностью и выносят даже экстремальные нагрузки, поэтому устанавливают их в таких механизмах, как дробилки либо насосы.

- В мелких деталях бытовой техники часто используются игольчатые подшипники . В механизме таких изделий вставляются тонкие цилиндрические палочки, по форме напоминающие иголку.

- Одними из самых надежных подшипников, выдерживающих достаточные нагрузки, считаются цилиндрические . Используют их в машиностроении: в автомобильном, авиационном и железнодорожном транспорте.

Устройство шарикового подшипника

Рассмотрим первый вариант изделия. Состоит такой прибор из двух металлических пластин, которые имеют специальные желоба или так называемые дорожки качения посередине плоскостей. На большом наружном кольце такой паз располагается внутри, на кольце меньшего диаметра - с наружной стороны.

В центр конструкции вставляется сепаратор со вставленными шариками. Благодаря такой системе качение происходит плавно. Подшипники при установке на механизм можно еще протереть смазочными материалами для лучшего вращательного движения.

Сепаратор состоит из двух частей - так называемых полусепараторов. Эти две детали потом спаиваются при помощи точечной сварки. Иногда их крепят на монтажные усики или методом склепывания. Такие приборы могут иметь один или два ряда шариков.

Устройство роликового подшипника

Другой вариант устройства для вращения деталей состоит из роликов. Это металлические цилиндры или конусы одинакового размера, которые вставляются в сепаратор посередине между двумя кольцами. Такие изделия на порядок крепче и надежнее, чем шариковые подшипники. Применяются они в машиностроении: автомобильном, авиационном и железнодорожном транспорте.

Бывают роликовые вставки цилиндрической или конусной формы, которые ставятся во внутреннюю часть детали в один или в несколько рядов. Ролики цилиндрической формы, после того как собирают подшипник, устанавливаются в гильотинах, мощных редукторах и электродвигателях, шпинделях металлорежущих станков или насосах.

Конусная форма используется в изделиях для косозубых механических передач, в автомобильном транспорте, в ступицах легковых машин.

Подготовка к сборке подшипника

На предприятиях сборочные процессы выполняются на специальном оборудовании, а именно валах. Перед тем как собирать подшипники, проверяют качество поверхностей как вала, так и колец изделия. На них не должно быть никаких повреждений: царапин, заусениц, забоин, нарисованных рисок, пятен коррозии металла, трещин.

Все поверхности тщательно протираются, высушиваются и перед тем как собирать подшипники, смазываются тонким слоем смазочного материала. Только после этого можно начать сборочные операции.

Механический способ

Такой метод используют при небольших размерах деталей, внутренний диаметр которых - до 60 мм. При сборке главное - соблюдать одно важное правило: усилие при механическом сопряжении наружного и внутреннего кольца не должно передаваться на сепаратор. Оно оказывается только на торцы колец.

Также категорически запрещено стучать по кольцу. Легкие удары можно наносить только через дополнительный материал, например втулку, выполненную из мягкого металла. На предприятиях эти задачи выполняют автоматизированные машины на конвеерных лентах.

Поэтапная последовательность сборки

Давайте рассмотрим, как собрать разобранный подшипник:

- Нужно поставить внешнее кольцо в вертикальное положение и смазать его канавку изнутри густой, почти твердой смазкой, но не до конца круга, а приблизительно на три четверти его поверхности.

- После этого нужно вставлять поочередно тонким пинцетом шарики, утапливая их в смазочный материал.

- Перед тем как собрать шариковый подшипник, нужно приложить внутреннее кольцо к шарикам, немного придавив его. Дальше аккуратно начинаем прокручивать по кругу так, чтобы они распределились на равные расстояния один от другого.

- Потом вставляем сепаратор и проворачиваем его так, чтобы шарики нашли свое место в углублениях.

- Когда все шарики защелкнутся в отделениях, можно протереть смазку сухой тряпочкой. Для полного отмывания желательно воспользоваться керосином.

Ремонт подшипника

Бывают случаи, когда подшипник в приборе стал плохо проворачиваться. Причин может быть несколько. Например, набилась грязь в смазку. Для того чтобы дать изделию новую жизнь, его нужно тщательно почистить и промыть. Можно в этих целях использовать бензин.

- Сначала нужно снять крышку сальника, зажать подшипник в тисках и аккуратно тонким сверлом просверлить заклепки сепаратора. Такое можно делать только в том случае, когда имеется несколько старых подшипников, и в случае поломки сепаратора или его одной половинки можно будет собрать целый из других изделий.

- Все заклепки на сепараторе нужно аккуратно срезать болгаркой, чтобы половинка была целая, не погнутая.

- Следующим этапом будет очистка колец и вытряхнутых шариков от грязи, промывка деталей в бензине. Заодно нужно проверить состояние и целостность каждого элемента подшипника.

- Дальше самый трудный этап ремонтных работ - вкладывание всех шариков обратно в конструкцию.

- Перед тем как правильно собрать подшипник, нужно отшлифовать кольца. Сначала вставляется первая половина сепаратора, дальше аккуратно, по одному, в каждый паз нужно поместить шарики так, чтобы они заполнили все отверстия.

- После этого делаются заклепки. Можно использовать медную проволоку.

- Далее накладываем слой свежей смазки и закрываем крышку сальника.

Отремонтированные таким образом подшипники в агрегаты, мотоцикл или машину ставить не рекомендуется. Можно их использовать для хозяйственных целей на дачном участке или ребенку починить самокат.

Как собрать маленький подшипник?

Сейчас очень популярна среди детей вращающаяся игрушка под названием спиннер. Но что стоит ребенку уронить на пол такой крутящийся предмет? Бывали случаи, когда малыш прибегал к родителям весь в слезах и причитал, что спиннер поломался.

И чаще всего проблема для родителей в том, как собрать рассыпавшийся подшипник. Мелкие изделия гораздо сложнее собрать, но вполне возможно. Для этого нужно будет воспользоваться тонким пинцетом.

Чаще всего в таких игрушках используются простые шариковые подшипники без сепараторов, в которых шарики крутятся по пазам колец. Чтобы собрать все детали вместе, нужно воспользоваться описанным выше механическим способом сборки. Если у вас не получается, то нужно воспользоваться знаниями о свойствах металла.

Одно из колец нужно положить в теплую воду, а другое - в холодильник. От мороза металл станет меньшего размера, а после тепловой обработки расширится. Таким образом сложить вместе их уже будет намного легче. Удачи!

Кто такой рекрутер: карьера и терминология

Кто такой рекрутер: карьера и терминология Почему мы неправильно принимаем решения Почему мы принимаем неправильные решения

Почему мы неправильно принимаем решения Почему мы принимаем неправильные решения Слова и выражения для проведения презентации на английском языке

Слова и выражения для проведения презентации на английском языке Презентация к докладу на педагогическом совете школы "Военно - патриотическое воспитание учащихся" Под небом спокойным хотим мы расти

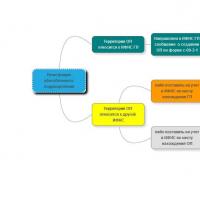

Презентация к докладу на педагогическом совете школы "Военно - патриотическое воспитание учащихся" Под небом спокойным хотим мы расти Обособленное подразделение: налоговые последствия

Обособленное подразделение: налоговые последствия Сказки михаила зощенко для детей маленькие рассказы

Сказки михаила зощенко для детей маленькие рассказы Пути снижения расходов предприятия Прочие затраты за счет чего можно снизить

Пути снижения расходов предприятия Прочие затраты за счет чего можно снизить